В первый раз когда увидел надпись лазерно-утюжная технология - подумал чья-то шутка, уж больно название несуразное какое-то. Но, разобравшись в вопросе, понял - был не прав. Название - это просто описание главных действующий лиц в этом действе - лазерного принтера и утюга. Но обо всем по порядку.

UPD: после запайки всех элементов в схему до меня дошло, что я её неправильно отзеркалил при печати шаблона. В таком виде она работать нихера не будет. Ошибка конечно эпичная, но статья уже написана. По крайней мере по самому процессу все верно... Наверное...

Зачем?

Нет, можно конечно все собирать на макетной плате и так и устанавливать в устройство. Так будет быстрее, а надежности вполне хватит. Но, с эстетической точки зрения - это немного не то - законченности проекта нету какой-то.

Ну, это все лирика. Лично мой мотив - это просто желание попробовать сделать ПП дома. Я люблю экспериментировать. Не зря же я назвал блог research.

Я понимаю, что это не совсем разумно: химикаты какие-то, текстолит искать, травить медь и прочее-прочее-прочее. Помимо всего этого, результат не будет промышленного качества, как не старайся. Да и закупал я все необходимое уже на протяжении последних месяцев шести, наверное, правда это скорее забывчивость и неопытность, но все же.

Но, ничего не может остановить пытливость, разве что пистолет или ручная граната, и сегодня я попытаюсь удовлетворить свою потребность в знаниях.

Проект

Раз уж я буду травить какую-то плату - то наверное она мне зачем-то будет нужна в будущем. Ну буду таить - это плата для драйвера двигателей, микросхему которого я испытывал, когда разбирался с шаговым двигателем. Микросхема используемая тогда, будет впаяна в эту плату. Помимо микросхемы там еще будет всякая обвязка. В результате должен получиться законченный модуль драйвера двигателей для робота, который я буду использовать в своем первом роботе.

Схема

Безусловно, можно было взять готовый проект платы. Дело в том, что драйвер L293D достаточно популярный, и даже на русскоязычных ресурсах уже хватает разведенных проектов плат. Казалось бы - бери да и делай. Но, мною двигал спортивный интерес, и я решил сделать трассировку сам. За основу схемы электрической принципиальной был взят проект myDriver сайта myrobot.ru. Я внес некоторые изменения в схему, а конкретно:

- Добавил конденсаторы на линии OUTPUT 1, OUTPUT 2, OUTPUT 3, OUTPUT 4.

- Увеличил контактную площадку около GND выводов микросхемы. Сделано это для улучшения отвода тепла от микросхему, так как именно через эти выводы по словам документации осуществляется теплоотвод

Изменения всего два, и они практически ничего не изменят в результате. Кстати, в результате получилась плата не на много больше, чем myDriver, мне это слегка даже польстило.

Трассировку я проводил в EagleCAD - надо отметить отличная программа для таких целей. Бесплатный её вариант накладывает определенные ограничения (размер платы и что-то там еще), но я их на себе не почувствовал - проект мелкий. Заинтересовавшимся схемой - ждем пока я её обновлю и выложу снова.

Что будем делать?

Очень подробный видео урок создал уже упоминавшийся тут DI HALT. Посмотреть можно в его блоге. Там вообще очень много всего интересного, если интересуетесь темой - крайне рекомендую.

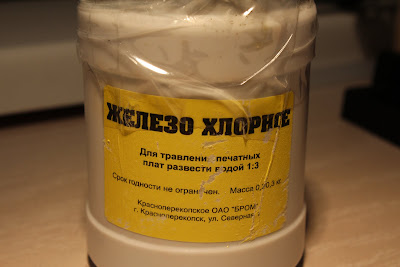

Раствор для травления

Подготовим раствор для травления. На самой первой картинке в этой статье я уже достаточно прозрачно намекнул, что травить будем используя хлорное железо. Купить его можно на каком нибудь радиорынке.

При травлении хлорным железом важно всегда помнить - никакой металл не должен участвовать в процессе изготовления. Так что забываем об использовании обычной ложки. Переходим на дерево, стекло и пластмассу - к ним раствор нейтрален.

В мое голову начали закрадываться мысли, что смыть тонер в эту ночь мне уже не удастся. Побродив по заснувшей квартире от отчаянья я схватил жидкость для снятия лака моей жены. Было написано, что она не содержит ацетона и надежда была очень уж призрачной. Но, именно она справилась с тонером!

Я был немного удивлен, конечно. Однако одновременно я был безумно рад тому, что моя первая собственная плата обретает очертание в реальной меди и красивом (кому что) рисунке. Это очень приятное ощущение.

Что будем делать?

Очень подробный видео урок создал уже упоминавшийся тут DI HALT. Посмотреть можно в его блоге. Там вообще очень много всего интересного, если интересуетесь темой - крайне рекомендую.

Раствор для травления

Подготовим раствор для травления. На самой первой картинке в этой статье я уже достаточно прозрачно намекнул, что травить будем используя хлорное железо. Купить его можно на каком нибудь радиорынке.

При травлении хлорным железом важно всегда помнить - никакой металл не должен участвовать в процессе изготовления. Так что забываем об использовании обычной ложки. Переходим на дерево, стекло и пластмассу - к ним раствор нейтрален.

Берем литровую банку обычной воды наполненную на две трети (2/3)

Лучше дистиллированной, сойдет и просто прокипяченная, а если лень - можно и вовсе из под крана набрать - особенно ничего не должно измениться. Рекомендуемая температура воды колеблется в зависимости от источника. Я брал воду обычной комнатной температуры.

А теперь достаточно важный момент.

Одеваем перчатки!

Я вообще рекомендую работать любой химией исключительно в перчатках, тем более с хлорным железом - помимо всего прочего, оно имеет свойства сильно въедаться во все подряд, да так, что хрен потом его отмоешь вообще, будьте поаккуратнее.

Открываем банку хлорного железа.

У меня в банке оказался достаточно слежавшийся и слипшийся в комки раствор. Но, меня это не смутило, и я стал перекладывать эти комки в банке с водой - медленно и аккуратно. Важно! Именно хлорное железо в воду! Не наоборот!

И еще - этот процесс сопровождается выделением большого количества тепла - во всяком случае так говорят. Так что добавляйте по чуть-чуть, размешивайте, немного ждите, проверяйте температуру, и снова добавляйте.

Чисто признаться, я настолько все медленно делал, что даже не почувствовал выделение этого самого тепла - чего и вам желаю. Добавлял примерно со скоростью 1 чайная ложка (пластмассовая чайная ложка, еще раз на всякий случай) в минуту. Процесс занял достаточно много времени - зато никаких бурных реакций не происходило, все было мирно.

Когда раствор будет готов - дайте ему немного отстояться - на дно может выпасть осадок оксида железа (кажется). У меня ничего на дно не осело - ну да и ладно, я не сильно расстроился.

В результате у меня получилось что-то вроде такого:

Банка раствора хлорного железа

Для того, чтобы раствором было удобно пользоваться, я перелил его в другую посуду. Это контейнер для разогрева еды в микроволновке - он дешевый (я купил за 1$ в хоз. отделе какого-то магазина), у него большая площадь - можно будет вытравить плату и размером побольше и он из пластика, а это значит, что хранить в нем раствор будет вполне безопасно.

Перелил и накрыл крышкой - ненадолго его можно поставить в сторону

Банку отмыл, но от греха подальше - отметил её маркером как непригодную для хранения еды

Подготовка материала

Я уже говорил, что травить мы будем текстолит покрытый тонком слоем меди. Его подготовкой мы то и займемся. Купить его можно в листах на радиорынках и профильных магазинах.

На этом листе сделаем любым удобным для вас способом отметку размеров, которые надо вырезать - т.е. это размеры нашей будущей ПП. Лично я просто отметил карандашом засечки, где надо делать надрезы.

Вооружаемся ножницами по металлу

Далее по сделанным насечкам я вырезал кусок нужного размера. Текстолит режется не сказать что очень легко, но режется - и это главное.

В результате у меня в руках оказался прямоугольник текстолита размерами с мою плату

Лист будет немного изогнут от ножниц, но не стоит за это волноваться - на результат это вообще никак не повлияет. Переходим к зашкуриванию нашей ПП.

Берем в руки наждачную бумагу

Честно, я не знал какую наждачную бумагу лучше использовать. Наобум взял 800-ку в магазине - и она прекрасно справилась со своей задачей. Круговыми движениями слегка надавливая начинаем обрабатывать поверхность. Нужно это все для того, чтобы снять образовавшуюся за время хранения текстолита оксидную пленку.

Результат - блестящая поверхность вся в мелких царапинках

Теперь надо обезжирить плату и заодно очистить её от появившейся в результате зашкуривания медной пыли.

Берем изопропанол (изопропиловый спирт)

Наносим изопропанол на ватный тампон и протираем нашу плату. Можно будет увидеть насколько много грязи нам удастся смыть по тому, как будет чернеть тампон.

Меняем тампон, снова смачиваем и снова протираем. Так повторяем до тех пор, пока тампон не будет чистым после очередной протирки.

Одно важное правило - после того, как вы протерли плату ни в коем случае нельзя трогать сторону с медью руками. Дело в том, что это напрочь убьет весь толк от обезжиривания. Всегда помним - малейшее пятнышко может испоганить нам всю дальнейшую работу.

Откладываем плату в сторону так, чтобы никакой кот на нее не наступил (мой покушался) и переходим к фотошаблону.

Фотошаблон

Я не буду распинаться по поводу того, какую фотобумагу стоит выбирать. Стоит лишь помнить - некоторые глянцевые фотобумаги при высокой температуре страдают отклеиванием слоя пленки - это может напрочь угробить лазерный принтер, так как эта пленка останется на его барабане и убрать её будет крайне сложно.

Хотя на моей фотобумаге (купил по 1$ за пачку в 20 листов 15х10см) и было написано, что её ни в коем случае нельзя пихать в лазерник, я решил провести эксперимент и потыкал в бумагу старым испорченным жалом паяльника разогретым до 350 градусов - бумага прогорала, но не плавилась. Только после этого, скрестив пальцы, я решился засунуть её в принтер. Пробная плата была напечатана без каких либо проблем. Это придало мне уверенности и я решился взяться за реальный шаблон. Печатаем на глянцевой стороне.

Распечатал два фотошаблона для разных сторон.

Шаблоны тоже нельзя трогать руками, во всяком случае там, где вы планируете прислонять их в последствии к плате.

Левый фотошаблон - можно пока отложить в сторону, он нас пока не интересует. А вот правый - это и есть рисунок нашей будущей печатной платы. Именно такие дорожки останутся и будут проводить ток от элементов к элементам. Если присмотреться, то можно заметить что он является зеркальным отображением нашего рисунка - так и должно быть, так как при перенесении на плату он примет нормальное очертание, то есть будет перевернут.

Вот буквально только после того, как набрал эти строки до меня дошло, что надо будет и левый шаблон отзеркалить тоже - что-то я ступил. Ну да ладно, сейчас он нам не нужен еще.

Вырезаем правый шаблон по линии его очерчивающей и берем в руки утюг.

Совмещаем наш шаблон и подготовленный текстолит и сильно проглаживаем. В результате у меня получился кусок текстолита с приклеенной к нему фотобумагой, слегка пожелтевшей от температуры утюга. Оторвать её я не пробовал, но мне кажется - это будет сделать не просто.

Отмываем бумагу от текстолита так, чтобы тонер из принтера остался на поверхности будущей платы. Главное - максимально хорошо очистить плату от глянцевой пленки.

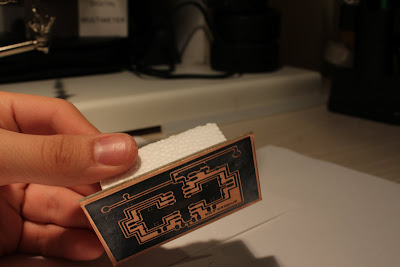

Еще влажная плата после отмывки бумаги

Так как я хотел организовать теплоотвод через ножки GND микросхемы, но в процессе заливки выбрал опцию, которая автоматически делает термопереходы от контактных площадок - пришлось на уже подсохшем фотошаблоне подкорректировать этот огрех обычным перманентным маркером:

Смотрим в самую середину платы

Переходим к самому интересному.

Травление

Сделаем поплавок для нашей платы, чтобы не пришлось совать руки в раствор хлорного железа после того, как мы её опустим. Это будет и поплавок и одновременно ручка. Для этого возьмем кусочек пенопласта.

Приклеим к нему полоску двухстороннего скотча.

Ну и все это дело приклеиваем к стороне платы без тонера.

Этот поплавок будет удерживать нашу плату погруженной в раствор, но не позволит ей опуститься на дно - откуда было бы проблематично её достать.

Погружаем в раствор под углом - чтобы не образовалось пузырей воздуха.

Перед тем как оставить плату плавать в гордом одиночестве, я несколько раз опустил её в раствор, чтобы убедиться, что на её поверхности не образовалось пузырьков воздуха. После этого, я оставил плату плавать в растворе.

Каждые минуты три я слегка пинал кусочек пенопласта. Делал я это для того, чтобы переместить плату в другое место в растворе, отряхнуть уже готовую к этому медь и слегка перемешать раствор.

Признаюсь - плату я передержал. Я не мог определить была ли вытравлена вся медь где это нужно. Но ничего страшного не произошло. Поплавав на пенопластовом поплавке минут 20-25 моя плата отправилась в ванную на отмывку.

Уже отмытая от раствора, но еще в тонере плата.

Теперь задача стояла смыть тонер. В начале я попытался сделать это изопропанолом - безрезультатно. Дальше в ход пошла специально купленная для этого жидкость для снятия лака в состав которой входит ацетон (как-то не получилось купить просто ацетон) - удивительно, но она тоже не справилась.В мое голову начали закрадываться мысли, что смыть тонер в эту ночь мне уже не удастся. Побродив по заснувшей квартире от отчаянья я схватил жидкость для снятия лака моей жены. Было написано, что она не содержит ацетона и надежда была очень уж призрачной. Но, именно она справилась с тонером!

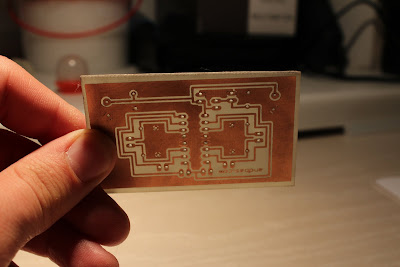

Я был немного удивлен, конечно. Однако одновременно я был безумно рад тому, что моя первая собственная плата обретает очертание в реальной меди и красивом (кому что) рисунке. Это очень приятное ощущение.

Вот она, вот она плата моей мечты!

Все получилось достаточно красиво и аккуратно. Дорожки ровные, особенных следов подтравливания не наблюдается. Во всяком случае, я не наше критичных.

Самой первой статьей в этом блоге была статья, о моторчике с цанговым патроном. Вот наконец-то настало его время! Сверлим отверстия в плате. Под гребенки и микросхему я использовал сверло диаметра 1,0мм, а для всего остального - 0,8мм. В ходе сверления, сверло так и норовило соскочить с намеченной площадки. После пары таких сползаний я решил слегка наметить их с помощью ножа - после этого дело пошло куда быстрее.

Не найдя ничего более динамичного в этом посте, я решил снять видео хотя бы о том, как с сверлил последнее отверстие в плате.

Самой первой статьей в этом блоге была статья, о моторчике с цанговым патроном. Вот наконец-то настало его время! Сверлим отверстия в плате. Под гребенки и микросхему я использовал сверло диаметра 1,0мм, а для всего остального - 0,8мм. В ходе сверления, сверло так и норовило соскочить с намеченной площадки. После пары таких сползаний я решил слегка наметить их с помощью ножа - после этого дело пошло куда быстрее.

Не найдя ничего более динамичного в этом посте, я решил снять видео хотя бы о том, как с сверлил последнее отверстие в плате.

Результат

После того, как все отверстия были высверлены, осталось только залудить плату и навести красоту. Лудить я больше никогда не буду паяльником. В следующий раз - только сплав Розе в кипятке - намучился я порядком, и результат меня не сильно порадовал. Но, сделать все равно это надо было - защитить дорожки от внешнего воздействия было необходимым.

Плата немного потеряла свой лоск, но она все равно такая первая, такая моя

Осталось только сделать еще один фотошаблон и приклеить его с другой стороны нашей платы. В последствии это поможет не забыть куда какой элемент впаивать. Технология ничем не отличается - обезжирить и прогладить утюгом. Потом смыть водой бумагу и глянцевое покрытие.

Теперь я не забуду какие элементы нужны, и за что какие выводы отвечают

Выводы

Теперь я знаю, что сделать плату дома для меня - не проблема. Приобрел некоторые навыки и в следующий раз смогу сделать плату быстрее и лучшего качества. А еще - я получил настоящее удовольствие от результата.

Останется установить в плату необходимые элементы и у меня будет работающий драйвер двигателей для моего робота. Первый кирпичик для робота будет сделан. Я не буду расписывать процесс пайки элементов в отдельной статье - лучше напишу как потом с этим драйвером работать.

UPD: Ну и еще раз - в начале думай, потом делай, как говориться. Схема работать не будет из-за моей ошибки при печати. Но я её оставлю у себя на столе как напоминание - в следующий раз буду повнимательнее и выложу фотки уже готового драйвера двигателей - исправленного.

UPD: Ну и еще раз - в начале думай, потом делай, как говориться. Схема работать не будет из-за моей ошибки при печати. Но я её оставлю у себя на столе как напоминание - в следующий раз буду повнимательнее и выложу фотки уже готового драйвера двигателей - исправленного.

No comments:

Post a Comment